Glazen flessen productie

Welkom bij Shandong Yuncheng Ruisheng Glass Co, Ltd, uw betrouwbare partner voor al uw behoeften op het gebied van glazen flessenproductie. Wij bieden een breed scala aan maatwerkopties en productiediensten om u te helpen uw visie tot leven te brengen.

Productieproces van glazen flessen:

1.Het kiezen van de grondstof

De glazen flessen worden over het algemeen gemaakt van 7 tot 12 verschillende soorten materialen en de primaire materialen die worden gebruikt in het productieproces van glazen flessen zijn silicazand, natriumcarbonaat, kalksteen, dolomiet, veldspaat, borax, barium enzovoort.

De belangrijkste grondstof is silica, omdat dit de sterkte van het glas bepaalt. De hoeveelheid silica kan worden gekozen op basis van het type glas dat moet worden gemaakt. Het silicagehalte is belangrijk omdat het smeltpunt van het glas er omgekeerd evenredig mee is.

2. Partijhuis

De productie van glas is een continu proces, dus de batchprocessen vinden ook continu plaats. Hier worden de grondstoffen gewogen en gemengd en vervolgens overgebracht naar de trechter bij de smeltoven.

In eerste instantie worden de grondstoffen naar de trechter gevoerd waar ze worden gemengd en vervolgens in de oven worden overgebracht. Soms bestaat de transportband uit een magneet die de magnetische materialen verwijdert. Als de grondstof eenmaal goed gemengd is, wordt het continu in de oven gebracht met behulp van het batchproces, zodat de samenstelling van het materiaal voor alle processen hetzelfde is.

3.Glas smelten

In het smeltproces worden de gebundelde materialen in de oven gevoerd en in de oven worden de grondstoffen verhit en gesmolten. De batchmaterialen worden verhit bij hoge temperaturen en de gemiddelde temperatuur is 15500 tot 16000 graden. In de oven vormt de grondstof een vloeibaar glas dat uniform moet zijn, geen luchtbellen mag bevatten en aan de vormvereisten moet voldoen. De smelttemperatuur hangt volledig af van de samenstelling.

4.Voeding

Het volgende proces is het voedingsproces, en in dit stadium worden de glasblazers gevoed. Het voeden van de glasbeker moet gebeuren bij een optimale temperatuur. De temperatuur wordt gekozen op basis van het gewicht en de vorm van de fles. Vervolgens wordt het glas door de feeder in de glasflesvormmachine gevoerd.

De feeders hebben een opening aan het einde en lage afschuifpanelen regelen deze opening. De snelheid van de schuifmassa kan worden geregeld en als je een groot glas nodig hebt, moet de schuifsnelheid lager zijn.

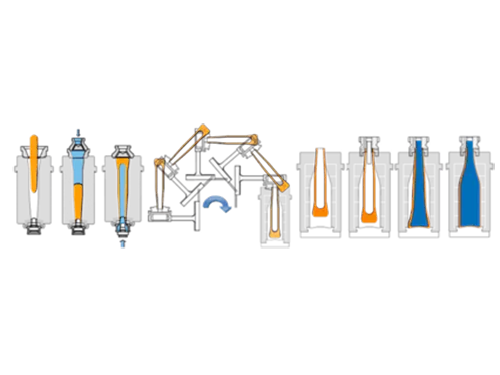

5. Flessen vormen

Zodra de langwerpige vorm uit de oven is gesneden, is de volgende stap om de vorm van de fles te krijgen. In het vormproces brengt de vormmachine de garbs over in de fles. Zodra de garbs in de mal zijn geplaatst, wordt er lucht in de vormmachine geblazen, zodat de vorm wordt verkregen.

Zodra de vorm is gevormd, wordt hij uit de mal gehaald. Als je een andere vorm aan het glas moet bevestigen, moet je dat bij deze stap doen, anders wordt het glas hard en moet je het glas opnieuw smelten.

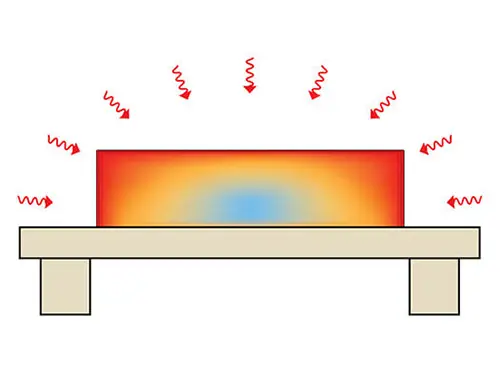

6. Flesgloeien

Als het glas eenmaal uit de glasvormmachine is gehaald, is de volgende stap het gloeien. Het gloeiproces is nodig omdat het de spanning, fasescheiding of kristallisatie in het glas verwijdert. Tijdens deze fase wordt de structurele toestand van het glas veranderd.

De spanning wordt voornamelijk veroorzaakt doordat de buitenkant van het glas sneller afkoelt dan de binnenkant. Het gloeiproces helpt om zowel de binnen- als de buitenkant van het glas gelijkmatig af te koelen om spanningen in het glas te voorkomen. Dit helpt ook om barsten in het glas te voorkomen en maakt de fles sterker.

7.Inspectie

Inspectie is de belangrijkste stap om de kwaliteit van het glas te bepalen. Alleen de glazen flessen die de inspectie hebben doorstaan, gaan door naar het volgende niveau. De glazen flessen die de inspectie niet hebben doorstaan, gaan door naar het glasproductieproces, de zogenaamde glasscherven.

De inspectie gebeurt op verschillende niveaus en in sommige gevallen wordt zowel handmatig als automatisch geïnspecteerd om de klanten een product van hoge kwaliteit te kunnen garanderen. Tijdens de inspectie worden de grootte, vorm en defecten gecontroleerd en de meest voorkomende defecten zijn scheurtjes, gaatjes, vervuiling en lucht in de flessen.

8.Extra methode

Het productieproces van glazen flessen omvat drie extra methoden;

- Sticker

Decaleren is een proces dat wordt gebruikt om fijne lijnen te creëren in het ontwerp van het glas, en het biedt ook een aantrekkelijke afwerking en een hogere duurzaamheid. Zodra het ontwerp is gemaakt, ondergaat het glas een droog- en bakproces.

- Glazuur

Met frosting krijg je glas van hoge kwaliteit en frosting kan worden gedaan door zandstralen of etsen. Je kunt elk soort glas glazuren, maar als je met zuur werkt, moet je voorzichtig zijn.

- Glazuur spuiten

Als je van plan bent om je glas te glazuren, dan is glazuursprayen een effectief proces omdat het glazuur gelijkmatig wordt verspreid en het glazuur snel droogt.

9.Fles Verpakking en verzending

Op basis van de wensen van de klant worden de flessen dienovereenkomstig verpakt. De flessen worden ook verpakt op basis van de bestemming en vervolgens opgeslagen in het magazijn of verzonden naar de klant.

De glazen flessen worden verpakt in een kartonnen doos en deze doos bevat meerdere segmenten die van elkaar gescheiden zijn door golfplaten. Meestal gebeurt het verpakken automatisch, zodat elke vorm van schade kan worden vermeden.